Un tema presente en todas las áreas del desarrollo tecnológico, la cuarta ola de la industria ha planteado preguntas muy interesantes sobre la fabricación moderna y cómo los cambios provocados por esta revolución interferirán con nuestra vida cotidiana y profesional.

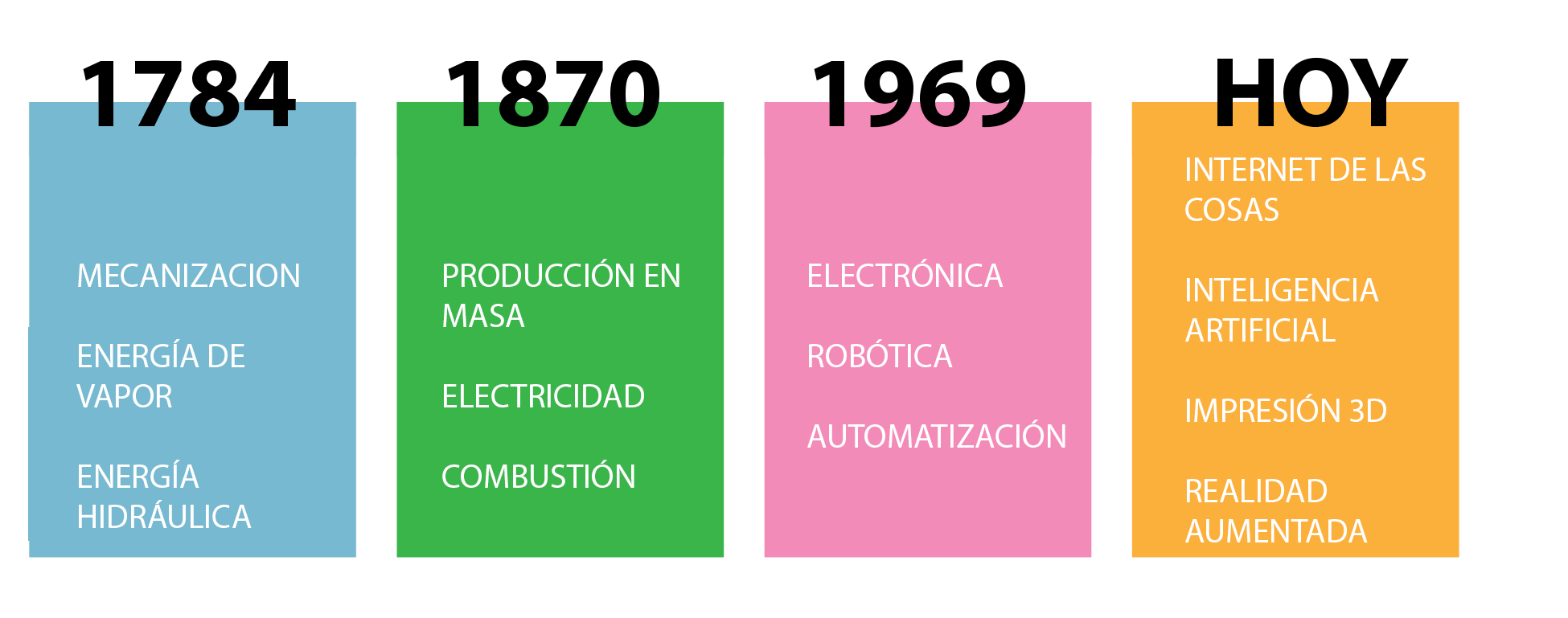

La descripción del procedimiento de evolución industrial comienza a clasificarse en 1784 con la mecanización de las fábricas, debido al crecimiento de los centros urbanos. El uso de motores hidráulicos y de vapor son los aspectos más destacados de esta fase de la primera revolución industrial.

La segunda revolución industrial, en 1870, está marcada por la optimización de las líneas de producción que utilizan productos derivados del petróleo en motores de combustión. En esta etapa, la electricidad también se usa en las fábricas, lo que aumenta la productividad y permite que las exportaciones se expandiesen.

En 1969, la automatización de procesos se convirtió en innovación de la industria y caracterizó la tercera revolución. En esta fase, la electrónica y la robótica son los aspectos más destacados, reduciendo la necesidad de mano de obra humana y transformando la línea de producción.

En la actualidad, la cuarta revolución industrial se caracteriza por la interacción de los sistemas de información, utilizando la comunicación entre máquinas y procesos inteligentes.

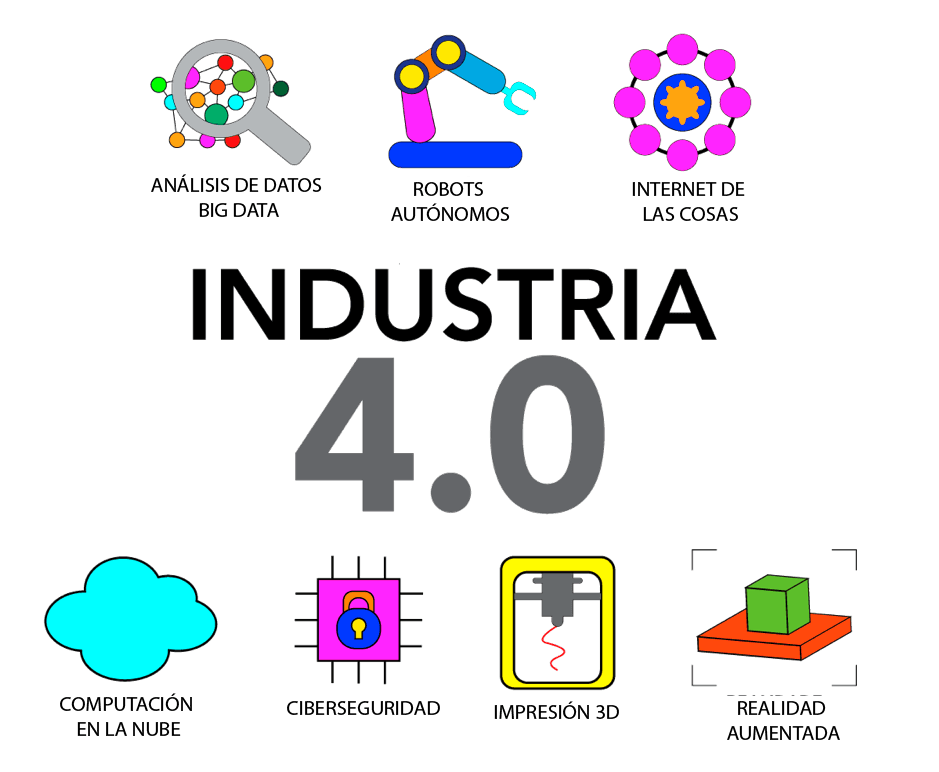

Los pilares de la industria 4.0 son: análisis de datos, big data, robots autónomos, Internet de las cosas (IoT), computación en la nube, ciberseguridad, impresión 3D y realidad aumentada.

El análisis y gestión de grande cantidad de datos de Big Data agiliza los procesos de producción, disminuye el consumo de energía y aumenta la calidad del producto en términos de repetibilidad. En la misma línea, la implementación de robots autónomos, integrados con inteligencia artificial, es capaz de tornar operativa la línea de ensamblaje y la logística sin supervisión, prediciendo y resolviendo problemas en los procedimientos de producción.

Nada de esto tiene sentido a menos que haya un sistema de integración (Internet de Las Cosas -IoT) que conecte maquinaria, robots, entornos y procedimientos a través de estándares tecnológicos, almacenamiento en redes descentralizadas y uso compartido en la nube. Debido a este intenso movimiento de datos, es necesario desarrollar sistemas de protección contra fallas y posibles amenazas (ciberseguridad).

Para la producción de prototipos de alta precisión o productos personalizados, se utiliza la fabricación aditiva, o popularmente conocida como impresión 3D. Este proceso implica la deposición de material plástico o resinoso en capas superpuestas, con referencia a un dibujo tridimensional de la pieza a producir.

Otro elemento que sirve para el desarrollo de prototipos a través de la instrucción con la utilización del teléfono celular es la realidad aumentada. Con esta característica, también es posible administrar y operar máquinas a través de gafas virtuales, con el objetivo de mejorar los procedimientos de producción.

Para la implementación de la industria 4.0 se requieren inversiones en sistemas de comunicación rápidos, estables e inteligentes. La capacitación de empleados calificados, cuyo conocimiento debe actualizarse constantemente junto con una jerarquía flexible que permita nuevas formas de reconocimiento y recompensas, debería generar sistemas corporativos más colaborativos y sincronizados.

En este contexto, las ventajas de esta implementación aseguran la reducción de desperdicio y la previsibilidad del mantenimiento del equipo, así como la creación de nuevos negocios, ahorro de energía, optimización de recursos naturales y reducción de errores operativos.

Por otro lado, podemos ver negativamente los cambios producidos por la revolución 4.0, con aumento del desempleo generando una mayor desigualdad social, quedando mas difícil contratar mano de obra calificada. El gran flujo de datos puede conducir a ataques cibernéticos que provocan el colapso de las líneas de producción y el espionaje industrial.

La cuarta revolución industrial es una realidad en muchos países. Preocupados por la evolución inevitable de los procesos de producción, Singapur, Finlandia, Suecia, Noruega y Estados Unidos son los países mejor posicionados en el informe tecnológico del Foro Económico Mundial en lo que respecta a la preparación tecnológica, que es crucial para el despliegue de la industria 4.0.

En el mismo informe, Brasil está en la posición 72, pero si consideramos solo América Latina, nuestro país está en la posición 7, detrás de Uruguay, Costa Rica, Panamá y Colombia.

Según la Confederación Nacional de Industrias (CNI), Brasil tiene muchos desafíos para poder implementar la industria 4.0, como la modernización de equipos, la expansión de la infraestructura de comunicación y una reforma educativa para motivar a nuevos talentos y volver a capacitar a los empleados que trabajan en el mercado laboral. promoviendo su integración con los procesos digitales.

Según Klaus Schwab, en su libro La Cuarta Revolución Industrial: “La pregunta para todas las industrias y empresas, sin excepción, ya no es ‘¿habrá una ruptura en mi negocio?’ Pero ‘cuándo ocurrirá la ruptura, cuándo tomará y cómo ¿Nos afectará a mí y a mi organización? ”.

La industria 4.0 es un camino sin retorno. Los empresarios que estén preocupados por preservar su negocio deberán conocer los cambios necesarios para seguir siendo competitivos y presentes en el mercado en el que operan.